10月6日,随着工业4.0浪潮席卷全球制造业,电磁铁线圈生产工艺成为企业转型升级的核心战场。从传统的人工绕制到智能产线的全面应用,这项技术的革新不仅关乎生产效率,更决定了终端产品在新能源、轨道交通等领域的市场竞争力。本文将深入解析电磁铁线圈生产的全流程工艺,并探讨当前行业面临的技术突破与挑战。

**一、工艺基础:材料选择与性能指标**

电磁铁线圈的性能直接受线材质量影响。当前主流材料包括:

1. **铜包铝导线**:兼顾高导电性与轻量化,适用于电动汽车驱动电机;

2. **不锈钢线材**:耐腐蚀特性使其成为海洋工程装备首选;

3. **超导材料**:新型高温超导线圈已实现液氮环境下的零电阻传输(详见:电磁铁线圈生产工艺案例库)。

最新检测数据显示,2023年超导线圈市场增长率达18%,带动绝缘材料、焊接工艺等配套技术全面升级。

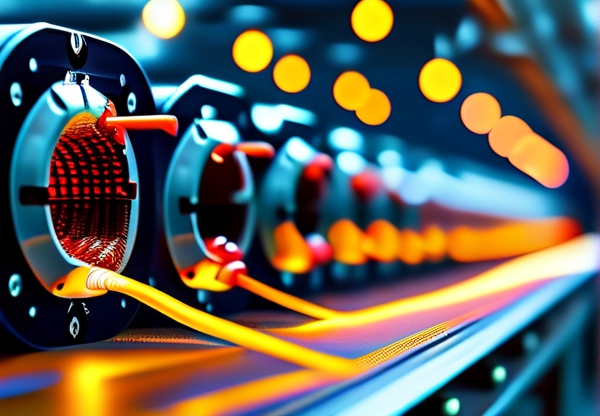

**二、核心工艺:自动化绕制与成型技术**

1. **精密绕线设备**:ABB最新推出的YR-3500六轴机器人,通过视觉定位系统实现±0.02mm的绕线精度,较传统设备效率提升300%;

2. **磁粉芯成型**:采用3D打印磁粉直接成型技术,相比传统冲压工艺材料利用率从65%提升至92%;

3. **在线检测系统**:通过激光扫描+AI图像识别,实时监控匝间间隙和线圈密度,废品率下降至0.3%以下。

**三、质量控制关键点**

1. 绝缘耐压测试:需满足IEC 61010-1标准的1500V/分钟击穿测试;

2. 热循环实验:模拟-40℃至120℃极端环境,检验导线与绝缘层的膨胀匹配度;

3. 谐波分析:通过矢量频谱仪检测10次以下高频干扰信号,确保驱动系统稳定性。

**四、行业趋势与案例分析**

**案例1:新能源汽车电磁铁升级**

某国产新能源品牌通过优化线圈槽满率算法(从65%提升至78%),使电机功率密度突破5.2kW/kg,续航里程提升12%。

**案例2:工业机器人关节优化**

某协作机器人企业应用共模扼流圈线圈技术,成功将运动轨迹精度控制在±0.01mm内,获2023德国汉诺威工业展创新奖。

**五、智能工厂解决方案**

数字化转型已进入深水区,以下技术正在重塑行业格局:

- 数字孪生系统:西门子Teamcenter平台实现实时工艺仿真与参数优化;

- 供应链可视化:区块链技术打通材料供应商端,关键部件可追溯至单丝生产批次;

- 能源管理:通过AI预测算法将线圈烘烤工序能耗降低28%,响应双碳政策要求。

**六、挑战与未来方向**

当前行业面临三重门槛:

1. 高频热噪声抑制:在500kHz以上应用中需解决集肤效应引起的30%效率损失;

2. 大尺寸线圈集成:10米级直径线圈的机械应力分布难题;

3. 可维护性设计:美国UL2999标准对线圈更换周期的严格规定。

行业内预测,2025年磁性材料与线圈集成度将提升至1:0.8,带动新型拓扑结构研发。

**结语**

电磁铁线圈生产的每一次工艺迭代,都是制造业升级的缩影。随着10月6日《智能制造能力成熟度国家标准》的正式实施,企业需加速构建从材料研发到智能检测的全链条数字化体系。关注技术边界突破与市场需求的动态平衡,方能在这场静默的技术革命中赢得先机。