10月25日,随着我国《智能制造系统解决方案应用推广指南(2023-2025)》的正式实施,工业设备智能化改造再次成为行业热议焦点。作为工业自动化领域的重要执行元件,电动调节阀凭借精准控制与智能响应特性,在工厂智能化升级中扮演着关键角色。电动调节阀的原理作用说明显示,其通过将电信号转化为机械位移,实现了对流体介质精确调控,成为现代工业不可或缺的精密执行机构。

**核心原理解析**

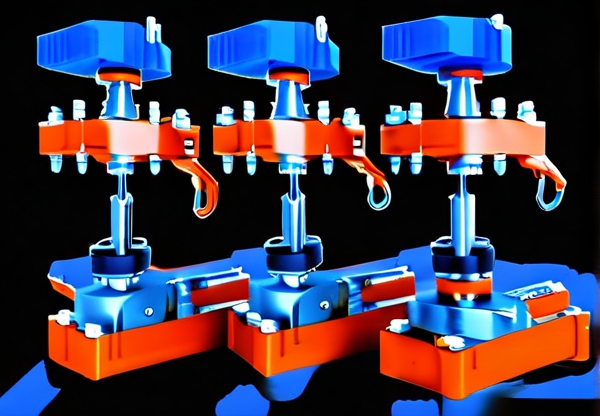

电动调节阀由电动执行机构、阀门组件与控制系统三部分构成智能闭环系统。当DCS控制系统接收来自传感器的反馈信号后,PID控制器会计算出相应开度需求,通过4-20mA标准信号传输至执行机构。内置伺服电机驱动蜗轮蜗杆机构,带动阀杆精准调节阀瓣开度。这种机电一体化设计使阀门具备±0.3%的控制精度,远超传统气动执行装置。在石化行业典型应用场景中,某炼油厂通过安装智能型电动调节阀,将反应釜压力波动值从±5%降低至±0.8%,显著提升生产稳定性。

**技术优势与创新应用**

相较于机械式调节阀,电动调节阀的智能化特征尤为突出:1)自适应调节功能可实时跟踪工况变化,某食品企业在无菌灌装线采用自学习算法的调节阀后,温度控制响应速度提升40%;2)多协议兼容特性支持与工业物联网系统无缝对接,钢铁企业通过搭载Modbus协议的阀门集群,实现中央控制室统一调度管理;3)故障自诊断系统增强了设备可靠性,电力行业数据显示采用智能诊断的机组维护周期可延长2.3倍。

**政策推动下的产业升级**

结合今日最新颁布的智能改造补贴政策,许多企业面临设备更新机遇。根据新规,采用国产智能型调节阀的企业可享受最高30%的购置补贴。某化工园区测算显示,全面升级电动调节阀系统后,每年可节电180万度,降低维护成本约45%,直接推动ESG指标提升。值得注意的是,部分新兴产业对特殊工况阀门需求激增,新能源汽车电池生产中的低温锂浆输送,就要求阀门在-70℃环境下仍需保持0.1%的控制精度。

**未来发展趋势**

随着5G技术的普及,电动调节阀正向边缘计算与实时预测维护方向演进。采用边缘计算模组的最新款阀门可在本地完成数据处理,响应延迟缩短至0.3秒,有效解决远程控制的时延问题。预测性维护系统则通过内置的振动传感器,提前72小时预警机械磨损风险,显著降低非计划停机概率。这些技术创新直接呼应当前"十四五"智能制造发展规划,推动工业设备向着更高效、更智能的方向发展。

从基础结构解析到行业应用实践,电动调节阀的技术演进始终与产业升级同频共振。在10月25日新政驱动下,企业正通过这项关键技术实现从"制造"向"智造"的跨越转型。其背后不仅体现着精密机械与计算机控制的深度融合,更承载着中国工业向高质量发展迈进的时代使命。